娄底采煤机截齿厂

发布时间:2024-06-23 01:16:32

娄底采煤机截齿厂

钎焊及热处理工艺研究截齿的钎焊及热处理工艺是保证截齿质量和寿命的关键技术之一。目前国内采煤机截齿的生产工艺一般为以下2种:1、采煤机截齿加工成形 →钎焊硬质合金头 →盐炉加热 →硝盐等温淬火 →回火。2、掘进机截齿加工成形 →盐炉加热 →硝盐等温淬火 →清洗 →钎焊硬质合金头 →回火。是生产工艺,钎焊硬质合金头后盐炉加热再硝盐等温淬火。截齿体的硬度得到了保证,但硬质合金头在钎焊和硝盐等温淬火这一过程中,都经过了2次加热,从而使硬质合金头脆化,使截齿在使用过程中因硬质合金头崩裂和硬质合金头与截齿体焊接的开裂而大大缩短截齿的使用寿命。

娄底采煤机截齿厂

密实核使前面一层煤区域受挤压,并使这一部分产生弹性变形。旋挖机截齿生产厂家由于密实核周围矿体形成应力状态区,实际上起着改变截齿刀头的几何形状的作用。当截齿刀尖的接触应力增加到限值时,密实核前区域中的粉尘高速喷出,带动小块剥落。同时密实核起着尖劈作用。随着粉尘喷出,密实核体积减小,阻力降低,刀齿又推进。上述过程反复进行,同时剪应力不断扩大,裂缝方向与剪应力方向保持致,并在拉应力为主的方向上扩展裂缝。在边界,裂缝扩展速度比截割速度快得多。当裂缝扩展到表面时,将产生较大的碎块与煤体分离,同时释放聚集的能量,碎块以较高的速度从截齿表面飞出。此时,截割阻力大大下降甚至到零。由此可见截齿截煤过程,是煤体形成密实核、裂缝和碎块的过程,也可以说是形成小碎块至大碎块的过程。

娄底采煤机截齿厂

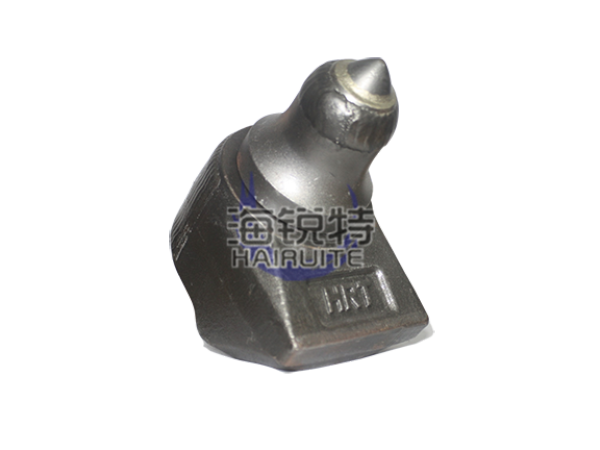

截齿主要用于采煤机截齿和掘进机截齿,也用于一些挖掘机和铣床。但是,不同的模型和施工环境需要不同的拾取类型。那么,旋挖机截齿生产厂家常用的抠模型有哪些呢?适用于哪些工作条件和机器?S型截齿:s类截齿多用于掘进机,细分型号有S100、S200、S120等。这些镐适宜的施工环境是煤岩巷道、软岩巷道、公路隧道、铁路隧道等。值得一提的是,掘进机的截齿都是截齿,大多采用合金钢和硬度较高的合金制成。这种切齿的寿命由材料、焊接质量和工作条件决定。U型截齿:U型截齿用于采煤机上,具体类型有U47、U84、U85、u94|u95等。而且根据工作条件的不同,采煤机的截齿也分为普通型、超硬岩型、砂岩型等。这些镐在制造过程中经过特殊处理。如砂岩型截齿加合金条,耐磨截齿加耐磨层,无火花截齿用等离子,齿体加合金耐磨层。因此,在选择截齿时,施工人员要首先了解自己的施工环境和机器的型号,然后匹配合适的截齿。

娄底采煤机截齿厂

耐磨性差 耐磨性是指合金刀头和齿头部的耐磨性能。国产截齿合金一般含钴量偏高,组织不完整,密度低,硬度不高,致使截齿合金刀头耐磨性能差。而截齿头部则是由于原材料质量性能不稳定和截齿热处理工艺不当等原因,造成截齿头部有裂纹,硬度偏低,影响其耐磨性。 掉合金头 截齿掉合金头是截齿失效的主要形式之一。截齿掉合金头现象分为早期、中期和后期掉合金头。其中早期掉合金头所造成的危害大,截齿在很短的工作时间里,钎焊在截齿体上的硬质合金刀头便从截齿体上掉下,致使截齿提前报废。截齿的早期和中期掉合金头的原因主要是焊缝质量差,强度低,截齿体加工尺寸控制不严,造成焊缝间隙过大或过小,致使焊料流动困难,从而造成合金头“挤死”或“缺焊”。为此我国颁发的煤炭行业标准MT246 -1996《煤矿用截齿》中对截齿的焊缝提出了要求,要求钎焊焊缝的剪切强度 ≥180 MPa ,截齿的钎焊焊缝的剪切强度 ≥230 MPa ,另外要求焊缝内焊料充盈度不小于百分之80。截齿掉合金头另外的原因就是合金头钎焊工艺不当和焊前处理不好。截齿的后期掉合金头是因为截齿体前端的过度磨损使得硬质合金刀头过分突出,焊缝面积减小,从而导致焊缝强度不够造成截齿掉合金头。因此,要解决截齿后期掉合金头,除了提高钎焊质量和焊缝强度外,更重要的是提高掘进机截齿体前端的耐磨性。

娄底采煤机截齿厂

采煤机截齿是煤矿开采的重要组成部分,因为在煤矿开采过程中,需要各种设备,如采煤机械、掘进机等,而这些设备中重要的部分就是截齿。没有切齿,这些设备就没有价值,可见切齿的重要性。采煤机截齿是广泛使用的零件,受到许多企业的青睐。市场上的采煤机截齿很多,企业选择合适的采煤机截齿并不容易。那么如何选择呢?旋挖机截齿生产厂家带大家先简单了解一下采煤机截齿的选择要求。挑类型。挑选截齿的时候要注意型号,因为截齿的种类很多,不同设备上使用的截齿的种类也不同,所以选择的时候要注意型号。在这里,我们提醒您在选择截齿之前,先了解采煤机所需的截齿类型,以确保选择的截齿满足设备使用要求。

娄底采煤机截齿厂

截齿生产厂家对采煤机截齿的简单介绍,大家来看看,旋挖机截齿的消耗量与煤岩的研磨性能和单轴瞬时抗压强度成线性关系,并成比例变化。煤岩的粉碎性能和瞬时抗压强度越大,截齿磨损越严重,损失越大;而且,当煤岩的研磨性能较弱时,抗压强度对截齿的损伤较大,随着研磨性能的增强,截齿的损伤明显增加;而截齿的消耗随着煤岩密度的增加而减少,达到一定程度后逐渐变化。截齿消耗随着采煤机牵引速度的增加而减少,随着滚筒速度的增加而线性增加。原因是随着牵引速度的增加,截齿的切屑厚度增加,单位体积切割煤岩的路径变短,导致截齿磨损更小,齿耗更低。但是,随着滚筒转速的增加,截齿与煤的接触时间会变长,导致截齿磨损增加,损耗增加。